Wissenschaftler der Technischen Universität München haben nach eigenen Angaben eine neue Generation von Bildsensoren aus elektrisch leitenden Kunststoffen entwickelt. Die sollen lichtempfindlicher als herkömmliche Silizium-Sensoren sein, ihre Herstellung einfach und kostengünstig:

Wissenschaftler der Technischen Universität München haben nach eigenen Angaben eine neue Generation von Bildsensoren aus elektrisch leitenden Kunststoffen entwickelt. Die sollen lichtempfindlicher als herkömmliche Silizium-Sensoren sein, ihre Herstellung einfach und kostengünstig:

Pressemitteilung der TU München:

Organische Sensoren machen Kameras lichtempfindlicher:

Bildsensoren aus der Sprühdose

Wissenschaftler der Technischen Universität München haben eine neue Generation von Bildsensoren entwickelt: Sie sind lichtempfindlicher als herkömmliche Silizium-Sensoren, dabei ist ihre Herstellung einfach und kostengünstig. Sie bestehen aus elektrisch leitenden Kunststoffen, die als hauchdünner Film aufgesprüht werden. Die chemische Zusammensetzung der Kunststoff-Schicht lässt sich zudem gezielt verändern, so dass auch unsichtbare Bereiche des Lichtspektrums abgedeckt werden können. Der nächste Schritt: Günstige Infrarotlicht-Sensoren für Kompaktkameras oder Smartphones (Nature Communications).

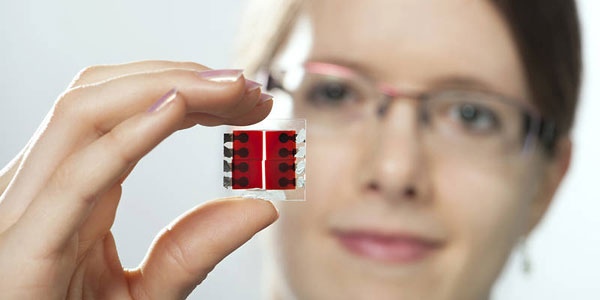

Hauchdünn: Organische Sensoren können klein- und großflächig auf CMOS-Chips aufgebracht werden, aber auch auf biegsame Kunststoff-Folien oder wie hier Glas.

Foto: U. Benz / TUM

Bildsensoren sind das Herzstück jeder Digitalkamera. Bevor ein Schnappschuss auf dem Display erscheint, wandeln sie das Licht aus dem Objektiv in elektrische Signale um. Daraus berechnet der Bildprozessor das fertige Foto.

Viele Kompakt- und Handykameras arbeiten mit siliziumbasierten Bildsensoren, die mit CMOS-Technologie (complementary metal oxide semiconductor) hergestellt sind. Prof. Paolo Lugli und Dr. Daniela Baierl von der Technischen Universität München (TUM) haben ein Verfahren entwickelt, um diese CMOS-Sensoren auf günstige Weise leistungsfähiger zu machen. Dazu setzen sie auf einen hauchdünnen Film aus organischen Verbindungen, also aus Kunststoffen.

Aufgebracht wird die Kunststoff-Lösung auf die Oberfläche der Bildsensoren. Die Wissenschaftler haben Rotations- und Sprühverfahren getestet, um den Kunststoff in seiner flüssigen, gelösten Form präzise und kostengünstig aufzubringen. Nur wenige hundert Nanometer dünn und ohne Makel muss der Kunststoff-Film sein. Als beste Lösung hat sich die Sprühbeschichtung erwiesen, ob mithilfe eines einfachen Farbsprühgerätes oder eines Sprühroboters.

Dünne Schicht mit hoher Lichtempfindlichkeit

Im Test haben die organischen Sensoren bereits ihre Überlegenheit bewiesen: Sie sind bis zu dreimal lichtempfindlicher als herkömmliche CMOS-Sensoren, bei denen elektronische Bauteile einen Teil der Pixel und damit der lichtaktiven Siliziumfläche verdecken.

Bei der Herstellung der organischen Sensoren entfällt die sonst übliche, teure Nachbearbeitung des CMOS-Sensors, z.B das Aufbringen von Mikrolinsen zur Verstärkung des Lichteinfalls. Jeder Pixel wird vollständig, inklusive seiner Elektronik, mit der flüssigen Kunststoff-Lösung besprüht und erhält so eine zu 100 Prozent lichtempfindliche Oberfläche. Für den Einsatz in Kameras sind die organischen Sensoren auch durch ihr geringes Bildrauschen und die hohe Bildrate gut geeignet.

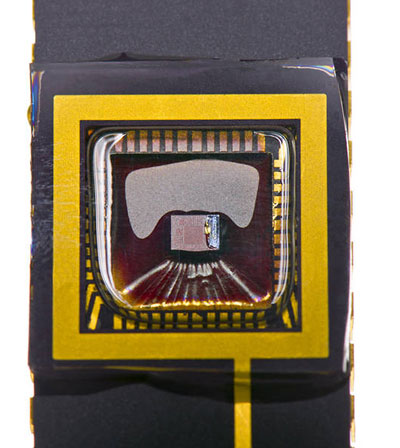

Leistungsstark: Im Test haben sich die organischen Sensoren bewährt: Bis zu dreimal höher ist ihre Lichtempfindlichkeit gegenüber herkömmlichen CMOS-Sensoren.

Foto: A. Heddergott / TUM

Potenzial für günstige Infrarot-Sensoren

Ein weiterer Vorteil des Kunststoff-Sensors: Je nachdem, welche chemischen Verbindungen verwendet werden, ändert sich das erfassbare Lichtspektrum. Eine Mischung der Polymere PCBM und P3HT eignet sich, um sichtbares Licht aufzufangen. Andere organische Verbindungen, zum Beispiel Squarainfarbstoffe, sind hingegen empfindlich für nahes Infrarotlicht.

„Mit geeigneten organischen Verbindungen können wir neue Anwendungsgebiete erschließen, die bislang mit hohen Kosten verbunden waren“, erklärt Prof. Paolo Lugli, der den TUM-Lehrstuhl für Nanoelektronik inne hat. „Mit organischen Infrarot-Sensoren lassen sich künftig zum Beispiel Nachtsicht-Fahrassistenten ausstatten, aber auch ganz normale Kompakt- oder Handykameras. Bislang fehlen dafür auf dem Markt aber noch die geeigneten Polymere.“

Publikation:

Daniela Baierl, Lucio Pancheri, Morten Schmidt, David Stoppa, Gian-Franco Dalla Betta, Giuseppe Scarpa, Paolo Lugli, 2012: A hybrid CMOS-imager with a solution-processable polymer as photoactive layer, Nature Communications, doi:10.1038/ncomms2180

http://www.nature.com/ncomms/journal/v3/n10/full/ncomms2180.html

(thoMas)

Welch Fortschritt!

Das ist doch mal eine interessante Neuigkeit. Jetzt kann man also auch Grossformat-Kameras mit grossen Sensoren ausrüsten.

Ich bezweifle allerdings, dass die Kamerahersteller die geringeren Herstellungskosten an die Kunden weitergeben.

Überflüssig

Wer braucht denn noch Großformat-Kameras? [quote=Der Spanier. Viva.]Das ist doch mal eine interessante Neuigkeit. Jetzt kann man also auch Grossformat-Kameras mit grossen Sensoren ausrüsten.

Ich bezweifle allerdings, dass die Kamerahersteller die geringeren Herstellungskosten an die Kunden weitergeben.[/quote]

Vor allem

wird erstmal das alte Zeugs so lange verkauft, so es noch etwas Gewinn bringt. Um dann endlich das absolut Neue mit entsprechendem Marketing-Rummel zu bringen. Siehe Nikon, Canon , die jetzt endlich die Sensor-Technik bringen, die vorher schon in Cameras mit kleineren Sensoren weit über ein Jahr lief. Eben Marketing, was nur noch von Apple übertroffen wird …

Is ja

ätzend … 😎

Es wird zwar einfacher…

…aber es bleibt immer noch das Problem übrig, dass erstmal ein grosser Sensor mit genügend wenigen Halbleiterfehlern aus möglichst großen Wafern “erbeutet” werden muss. Die Schaltkreise bleiben und auch die müssen in möglichst geringer Stückzahl Fehler aufweisen bzw. deren Parameter in angemessen engen Bereichen zu den Sollwerten liegen.

Ach

die wurden bislang aufgepinselt ? 😉

Und Lomo

ist dann sowas wie Graffiti !?

Das ist das Thema

der alten Halbleiter, die in Siliziumsubstrat geäzt wurden.

Hier wird gesprüht oder lackiert.

Das Ganze ist nicht so neu, wie es aussieht. Es gibt bereits seit geraumer Zeit leuchtende Folien als Halbleiter. Noch ziemlich teuer, wird aber beispielsweise in Autos als Hintergrundbeleuchtung bereit eingebaut.

Dadurch, dass es Folie ist, kann die Mikrolinsenschicht der Siliziumsensoren weg fallen. Das bedeutet wiederum, dass das leidige Problem der zentrischen Ansteuerung des Objektivs wegfällt, also eher wie früher auch ein winkeliges Auftreffen der Lichtstrahlen zu lässt. Dadurch könnenn die Sensoren auch ohne Klimmzüge wieder größer werden, ohne dass die Kameras deswegen gleich Monstermaße annehmen. Vielleicht ist es dann auch möglich, das alte Eisen mit analogen Sensoren zu bestücken. Den Ansatz gab es ja schon mal, ist aber an den Sensoren gescheitert, weil das kein vernünftiges Ergebnis brachte.

Also, da tut sich was!

Brauchts denn das?

Auch diese Neuentwicklung, die ich sehr begrüße, ändert nichts an der Aussagekraft der Bilder denn dafür ist der Fotograf zuständig. Was die Industrie daraus macht werden wir sehen. Zu befürchten ist allerdings das das höchstens die Renditen optimiert, der Nutzen wird auf der Strecke bleiben, wie immer!

Kopf hoch

Na wer wird denn gleich so pessimistisch seien. Es gibt ja zum Glück noch einen Konkurrenzkampf am Kameramarkt.

Ich finde die Nachricht sehr befreiend. Ist man in Sachen Empfindlichkeit und Rauschen mit der aktuellen Technik an die Grenze des machbaren angekommen. Jede Verbesserung schafft hier mehr Möglichkeiten die mit der Kamera aufzunehmen ist.

KEIN organischer Sensor!

Die Pressemitteilung ist an einigen Stellen irreführend.

[quote]Wissenschaftler der Technischen Universität München haben eine neue Generation von Bildsensoren entwickelt: Sie sind lichtempfindlicher als herkömmliche Silizium-Sensoren, dabei ist ihre Herstellung einfach und kostengünstig. Sie bestehen aus elektrisch leitenden Kunststoffen, die als hauchdünner Film aufgesprüht werden. [/quote]

Der Kunststoff ist kein Sensor im eigentlichen Sinne, sondern er soll die Lichtausbeute der darunter liegenden CMOS Halbleiterschicht verbessern.

Da ist offensichtlich

von 2 Verfahren die Rede: einmal eine “hauchdünne Folie”, die beschichtet vor einem CMOS Sensor gespannt wird, ähnlich einer Mikrolinsenschicht zur Verbesserung der Lichtdurchlässigkeit und andererseits von einem elektrisch leitenden organischen Sensor, der aus einem Kunststoff oder Glas mit aufgesprühter leitender Schicht besteht, ohne Siliziumsubstrat.

Vielleicht kann man das noch mal klarer präzisieren.

Nein, Silizium ist hier

Nein, Silizium ist hier nicht die photoaktive Schicht! Siehe auch der referenzierte nature-Artikel. Es geht um einen organischen Sensor mit CMOS-Elektronik, also bewährte Technologie für das Verarbeiten der Signale, aber das Signal kommt aus dem Kunststoff!

Ist denn schon der

1. Ich meine April?!

Hier noch ein Beitrag

aus einer anderen Zeit, der das Entstehen einer Vorläufertechnologie portraitiert:

http://www.sueddeutsche.de/kultur/russische-farbfotografien-unheimlich-nah-1.1582578

Wenn man sich das anschaut, kann man Analogien zu den ersten Digitalkameras entdecken, bzw. mit den Foliensensoren sieht das durchaus verwandt aus.

Silizium ist Brückentechnologie, Folie ist Zukunft, so sieht es wohl aus.

Mit den neuen Sensoren

kann man endlich in die großflächige Bildverabeitung einsteigen.

Damit sind jedoch nicht Großformatkameras gemeint, sonden eine möglichst flächendeckene Überwachung mit vollautomatisierter Auswertung. So will man anhand bestimmter Bewegungsmuster detektieren, was der einzelne Bürger im Schilde führt.

Dafür

brauchts keine neuen Sensoren, nur unmündige Bürger.

Zur Erhellung der Technik:

ich habe die Frau Zillner, zuständige PR Fachfrau für den Fachbereich angefragt, wegen genauerer Präzisionierung der technischen Gegebenheiten.

Das ist die Antwort von Frau Dr. Baierl, die beteiligte Wissenschaflerin an diesem Forschungsprojekt:

Meine FRAGE: “Da ist einerseits die Rede von einer Folie, die über einen CMOS-Baustein appliziert wird, aber auch von Folien, ähnlich wie früher ein Diafilm, die mit einem Kunststofffilm besprüht werden (so stelle ich mir das vor). Das geht offensichtlich auch mit Glas. Insgesamt ist da etwas Irritation im Raum.

Was auch nicht so ganz klar ist, von welchen Auflösungsgrößenordnungen in dem Fall die Rede ist. Einerseits gibt es sowas beispielsweise für Kleinsensoren (1/1,7″ oder noch kleiner), andererseits sieht das Muster auf dem Foto eher wie die Größe eines Kleinbildes aus.”

Antwort Fr. Dr. Baierl: Prinzipiell lassen sich die Polymere auf sehr unterschiedlichen “Substraten” auftragen. Das können sowohl amorphe als auch kristalline Materialien sein. Sogar biegsame Plastikfolien wären geeignet. Oder eben ein Chip mit CMOS-Elektronik. Der verwendetet Chip ist nur für die elektronische Verarbeitung der Photosignale verantwortlich, nicht für die Lichtdetektion! Für eine industriellen Sensor bietet es sich natürlich an, auf bewährte Technologien zurück zu greifen. Schließlich möchte man viele Pixel auf kleinem Raum unterbringen. Die CMOS-Technologie hat gerade das jahrelang optimiert und kommt uns daher als “elektronischer” Untergrund für die Signalverarbeitung natürlich sehr zugute. Das photoaktive organische Material (konjugierte Polymere) wird dagegen nachträglich aufgebracht in einem Extra-Prozessschritt.

Der hergestellte Prototyp besitzt aber leider nur kleine Arrays (aber immerhin mit kleinen Pixeln mit etwa 15 µm Breite), da die Kosten von CMOS-Prototypen relativ hoch sind. Erst für etwa 100 000 Euro können wir einen Sensor herstellen, der State-of-the-Art Sensoranforderungen (bzgl. Pixelanzahl und Größe) entsprechen würde. Das Aufbringen der organischen Materialien würde allerdings nicht mehr Aufwand bedeuten als für den kleinen Prototyp.

Meine FRAGE: “Ich vermute, dass beides möglich ist, bzw. die Ableitung der elektronischen Signale sowohl über eine Siliziumscheibe, als auch wie auf dem Foto über seitlich an der Folie/Glas angelegte Kontakte. Am Ende kann man diese Sensoren auch ohne jede Zuhilfenahme von Siliziumplättchen betreiben? Ich vermute, dass das die umgekehrte Technik der LED-Folien, die bereits für diverse Anwendungen in Displays oder Leuchtmitteln im Einsatz sind?”

Antwort Fr. Dr. Baierl: Das Silizium braucht man nicht zwangsläufig, es ist nur das Trägermaterial des Chips. In unserem Sensor gibt es zwei Elektroden für die Signale: Jeder Pixel besitzt individuell eine Aluminumelektrode unter der organischen Schicht und es gibt einen gemeinsamen seitlichen, leitfähigen Kontakt, der auch über organisches Material hergestellt wird. OLEDs stellen die umgekehrte Technologie zu unseren Bauelementen da, allerdings mit unterschiedlicher Elektronik und organischen Materialien.

Jetzt wäre sicher noch die Frage zu klären, ob die optischen Eigenschaften wie Telezentrik, die bei “normalen” CMOS-Sensoren zwangsüblich sind, oder ob das u. U. in dem Fall besser geht.

Auf jeden Fall möchte ich den beiden Expertinnen recht herzlich für ihre schnelle Antwort danken und hoffe, dass das Projekt recht schnell industrielle Interessenten findet, damit am Ende die Fotografen sehr gute und günstigere Sensoren, insbesondere in der Großformatfotografie, bekommen, als das jetzt der Fall ist. Das scheint mir mit der Technologie gegeben, wenn ich beispielsweise auf die Mondpreise für MF-Sensoren konventioneller Bauart sehe.

Wir dürfen gespannt sein.

Kurz und gut

Film is back … 😉