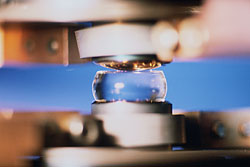

Genauso gute optische Linsen zu einem Drittel der bisherigen Kosten verspricht das Heißpressverfahren, das Wissenschaftler des Fraunhofer-Instituts für Werkstoffmechanik in Freiburg entwickelt haben und das jetzt in industrietaugliche Pilotanlagen erprobt werden soll:

Das Fraunhofer-Institut für Werkstoffmechanik informiert:

Glaslinsen heiß geprägt

Bis zu 10-mal schneller, rund 70 Prozent günstiger und dennoch vergleichbare Qualität: Es rechnet sich, Glaslinsen über das Heißprägeverfahren herzustellen statt über das Blankpressen. Denn Forscher haben diese Technologie optimiert.

Glaslinsen stecken in zahlreichen Gegenständen: In Fotoapparaten und Autoscheinwerfern, Infrarotkameras und optischen Maschinensensoren. Üblicherweise stellt man Linsen über das Präzisions-Blankpressen her: Das Glas wird dabei gemeinsam mit dem Formwerkzeug erwärmt und dann in Form gepresst, anschließend kühlt es im Formwerkzeug langsam ab. Es dauert etwa zehn Minuten, bis eine Charge fertig ist und die nächsten Glasstücke in Form gepresst werden können.

Das Blankpressen bekommt nun einen Konkurrenten: das Heißprägen, das Forscher am Fraunhofer-Institut für Werkstoffmechanik IWM in Freiburg entwickelt und optimiert haben. »Wir konnten die Zykluszeit auf weniger als eine Minute reduzieren. Das spart Produktionszeit und ist günstiger als das Blankpressen: Die Kosten der Linsen liegen bei weniger als 30 Prozent – und das bei vergleichbarer Qualität«, sagt Dr. Peter Manns, Gruppenleiter am IWM. Eine weitere Neuerung: Die Linsen sind beidseitig gepresst – beide Seiten weisen optische Qualität auf, eine Nachbearbeitung der Linsen ist überflüssig.

Beim Heißprägen erhitzen die Forscher das Glas auf höhere Temperaturen als beim Blankpressen. Auch das Werkzeug wird erhitzt, jedoch um einige zehn Grad weniger als das Glas – es entzieht ihm bereits beim Prägen einen Teil der Wärme. Das spart teure Prozesszeit. Wie schnell das geschieht, hängt von mehreren Parametern ab: Zum einen von der Temperatur des Werkzeugs – je kälter das Werkzeug, desto schneller kühlt es das Glas ab. Zum anderen vom Volumen – je größer das Werkzeug ist, desto mehr Wärme kann es aufnehmen. Auch das Material spielt eine Rolle: Je nach ihrer Wärmeleitfähigkeit leiten einige Stoffe Wärme besser, andere schlechter. »Für die Qualität der Linsen ist entscheidend, wie schnell sie abkühlen. Geben sie die Hitze zu schnell ab, entstehen thermische Spannungen – die Qualität nimmt ab. Kühlt das Glas zu langsam ab, ist der Stempel also zu warm oder zu klein, dauert der Formgebungsprozess zu lange – was die Kosten in die Höhe treibt«, sagt Manns. Die Forscher mussten daher ein Optimum finden zwischen gegensätzlichen Anforderungen: Es galt, das Material und das Design der Werkzeuge entsprechend anzupassen, ebenso wie ihre Temperatur, wenn das Glas eingebracht wird. »Außerdem richtet die Maschine die beiden Werkzeugteile mikrometergenau aufeinander aus, wir können die optischen Achsen der Linsen also genau einstellen«, sagt der Forscher. Im Labormaßstab haben die Wissenschaftler das Heißprägeverfahren bereits erprobt. Im nächsten Schritt wollen sie die Ergebnisse in industrietaugliche Pilotanlagen umsetzen.

(thoMas)